Nie ma co ukrywać: w zakładzie produkcyjnym najdroższa jest przerwa. Wystarczy jedna uszczelka, która nie wytrzyma temperatury albo oleju i cała linia „łapie oddech”. Dlatego coraz więcej firm stawia na polskiego producenta wyrobów gumowych – nie z sentymentu, tylko z czystej kalkulacji. Krótszy łańcuch dostaw, łatwy kontakt z technologiem i brak bariery norm to mniejsze ryzyko. A jakość? Prawda jest taka, że bliskość laboratorium i powtarzalne receptury robią większą różnicę niż o 5% niższa cena z zagranicy.

Dlaczego lokalny producent wyrobów gumowych daje realną przewagę?

Z zewnątrz wszystko wygląda podobnie: nazwa elastomeru, twardość Shore’a, deklarowana odporność. W praktyce to, jak miesza się gumę i jak ją wulkanizuje, decyduje o żywotności elementu. Polski producent elementów gumowych działa w tym samym systemie PN-EN, łatwiej więc uzgodnić tolerancje, kontrolę partii i dokumentację. Dochodzi jeszcze czas – szybka próbka, szybka korekta receptury, szybka dostawa. Umówmy się, gdy masz awarię, nikt nie chce czekać tygodniami na odpowiedź z innego kontynentu. Tutaj po prostu dzwonisz do technologa i po chwili wiesz, co zmienić.

Jak współpraca z producentem wyrobów gumowych przekłada się na stabilność procesu?

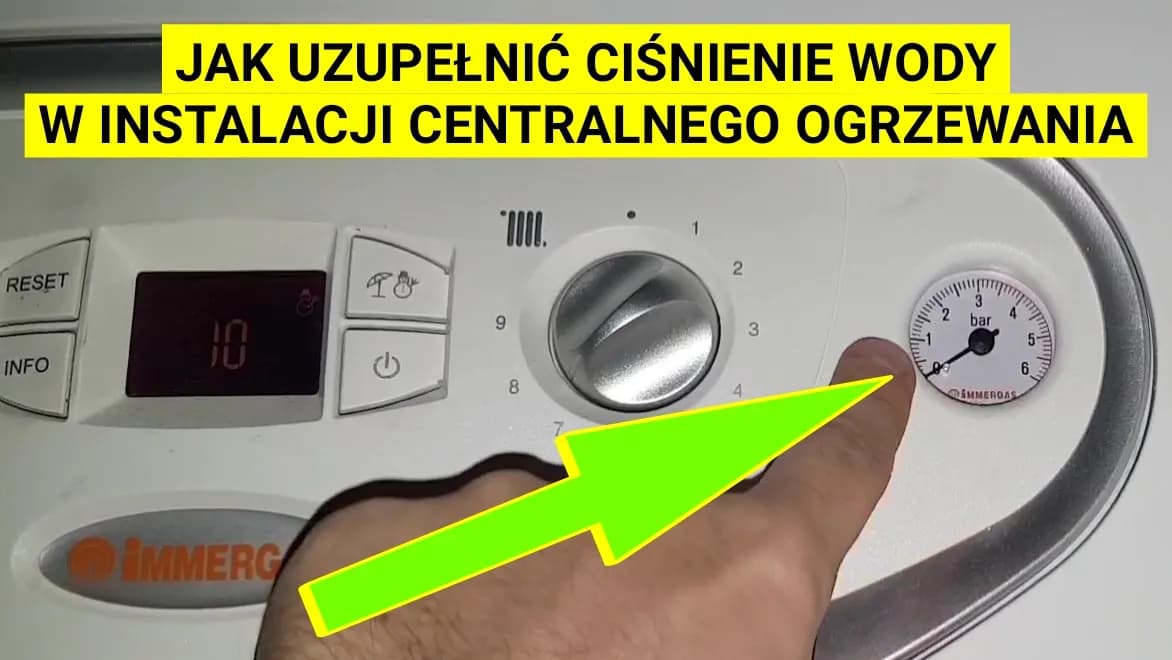

Tak naprawdę to rozmowa o ryzyku. Stabilny producent wyrobów gumowych archiwizuje próbki, bada każdą partię pod kątem starzenia cieplnego, odkształcenia po ściskaniu i odporności chemicznej. Dzięki temu, gdy po roku zamawiasz ten sam detal, dostajesz „kopię” parametrów, a nie loterię. To się zwyczajnie opłaca: mniej reklamacji, mniej rozkręcania maszyn, mniej przestojów. Czasem różnica między „działa” a „działa długo” to kilka stopni w procesie i 2–3% składu, ale właśnie za tę precyzję płacisz – i odzyskujesz ją w ciągłości produkcji.

Szukasz partnera, który rozumie te niuanse i nie zgaduje receptur? Zapoznaj się z ofertą firmy Gumex: https://gumex.com.pl/ – producent wyrobów gumowych, który łączy technologię z praktyką.

Jakie właściwości gumy decydują o jakości i trwałości w różnych aplikacjach?

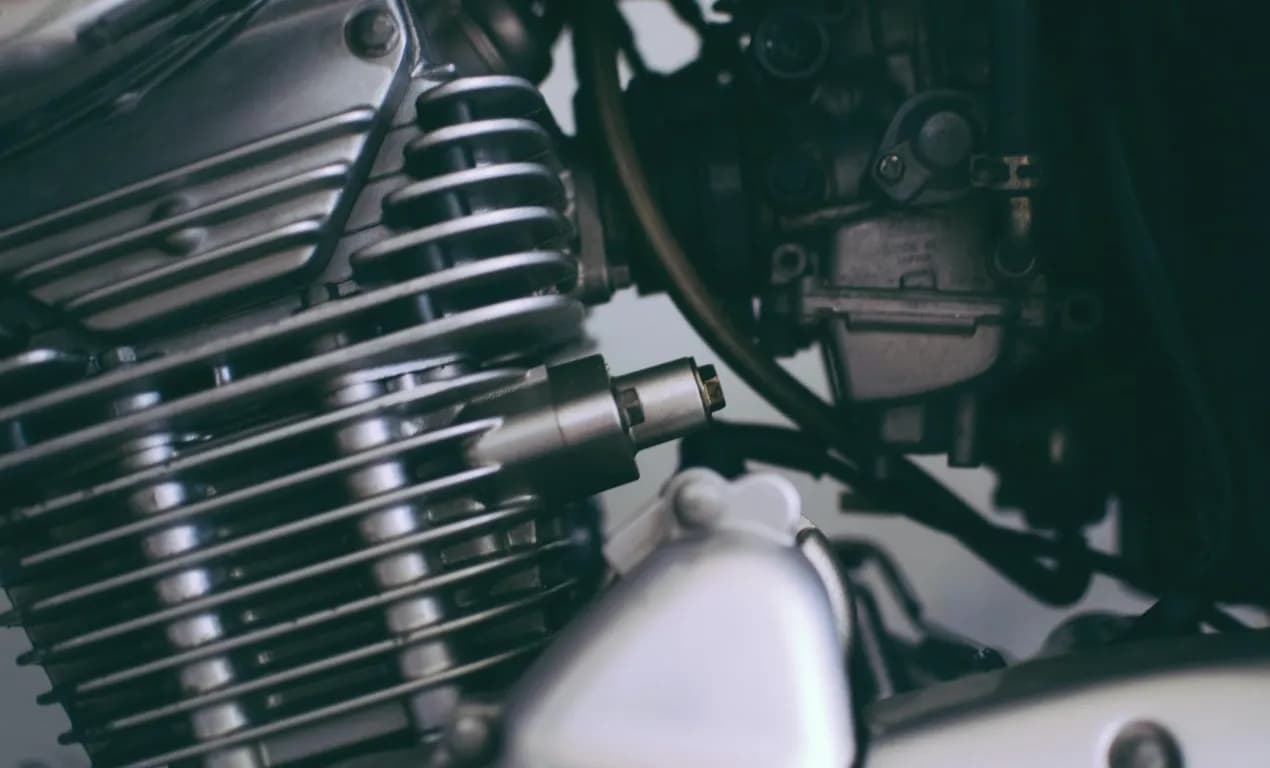

Nie każdy zdaje sobie sprawę, że sama nazwa elastomeru to dopiero początek. NBR zwykle wygrywa przy kontakcie z olejem hydraulicznym i paliwami, EPDM świetnie znosi ozon, wodę i warunki atmosferyczne, a silikon (VMQ) trzyma parametry w wysokich temperaturach, sięgających nawet okolic 200–250°C. Do tego dochodzi twardość dopasowana do geometrii gniazda, ścieralność i – co bywa pomijane – powtarzalność procesu wulkanizacji. Rzetelny producent elementów gumowych nie proponuje „gumy do wszystkiego”, tylko dopytuje o medium, temperaturę pracy, ciśnienie, UV, a czasem podpowie zmianę geometrii, bo to detal ratuje szczelność.

Na co uważać, wybierając producenta elementów gumowych, aby uniknąć kosztownych niespodzianek?

Kuszą „uniwersalne” mieszanki i szybkie terminy, ale jeśli nikt nie pyta o aplikację, zapala się lampka. Brak karty materiałowej, brak badań starzeniowych, brak kontroli partii – to prosta droga do serii krótkich interwencji serwisowych. I nie chodzi o dramatyczne awarie; częściej to drobne nieszczelności, które wyciągają ludzi z produkcji i rozregulowują plan. Dobry producent wyrobów gumowych gra fair: mówi, gdzie kończy się NBR, a zaczyna EPDM czy FKM, pokazuje wyniki i potrafi zrobić próbkę, zanim zamówisz serię. Wtedy zamiast „gaszenia pożarów” masz zwykłą, spokojną eksploatację.

Prawda jest taka, że współpraca z polskim producentem wyrobów gumowych to bardziej inwestycja niż koszt. Zyskujesz przewidywalność, czyli coś, co trudno wycenić na fakturze, a łatwo policzyć, kiedy linia stoi. Jeśli chcesz mieć mniej przypadków i więcej rutyny – postaw na partnera blisko, z laboratorium po drugiej stronie telefonu i odpowiedzialnością podpisaną pod każdą partią.